Sono molte le aziende che aspirano ad adottare un sistema organizzativo capace di ridurre errori e sprechi, garantendo una migliore soddisfazione del cliente e un maggiore valore aggiunto. Ma non tutte utilizzano uno strumento disponibile e ampiamente collaudato: la produzione snella, generalmente definita Lean manufacturing o Lean production. Il modello teorico di tale assetto, applicato per linee produttive ma valido anche per chi offre servizi, si basa su cinque principi base: definire il valore dal punto di vista del cliente, individuando cosa sia disposto a pagare; identificare il flusso di valore e l’insieme di azioni che portano a realizzare il prodotto o il servizio; far fluire tutte le attività, realizzandole per processi e non per funzioni, senza interruzioni; impostare le attività secondo la logica «pull» e non «push», in sostanza effettuare azioni se richieste dal processo a valle; perseguire la perfezione applicando continui miglioramenti, ovvero adottando il kaizen, dall’unione dei termini kai che significa cambiamento, e zen a indicare un miglioramento. Dunque un’azienda ben organizzata funziona senza bisogno dell’intervento continuo di presunti supermanager. Un concetto ottimamente sintetizzato da Peter Drucker, tra i principali autori internazionali di saggi e manuali sul management, quando dice che «nessuna istituzione può pensare di sopravvivere se ha bisogno di geni o di superuomini che la gestiscano. Deve essere organizzata in modo da essere in grado di progredire con una leadership composta da esseri umani normali». Il pensiero snello o lean thinking, è legato all’esperienza dell’azienda automobilistica giapponese Toyota, divenuta un must planetario grazie all’introduzione, e soprattutto alla felice applicazione del Tps: il Toyota production system, sviluppato nel dopoguerra dall’ingegnere capo Taiichi Ohno. Un sistema che, anno dopo anno, ha dimostrato la sua efficacia, tanto che un enorme numero di aziende lo hanno adottato e tuttora continuano a farlo diminuendo considerevolmente gli sprechi, definiti in giapponese muda. Un’applicazione non confinata nel perimetro produttivo ma estesa a tutte le aree aziendali, dalla progettazione all’amministrazione. Gli esperti e gli esegeti di quella che pure è definita «Toyota way», ricordano che oltre al miglioramento continuo, i risultati si ottengono anche grazie a un ambiente di lavoro nel quale ci sia rispetto per le persone, ovviamente non solo dichiarato ma quotidianamente declinato. Si deve creare un clima di fiducia collettivo, con un convinto coinvolgimento di ogni figura aziendale, nessuno escluso, premessa per un habitat che favorisce l’accoglienza e la pratica del cambiamento. Le imprese focalizzate sul cliente e sul flusso di valore, capaci di eliminare gli sprechi e di applicare il miglioramento continuo, hanno maggiore successo dei concorrenti ancorati a vecchi schemi. Essere flessibili e reattivi rispetto alle esigenze del mercato, ridurre i tempi di consegna standardizzando procedure e processi, premia le aziende a prescindere dalle dimensioni e dai settori. L’evoluzione della Lean ha portato al sempre più diffuso concetto di Lean 4.0, in sintonia con l’Industry 4.0, divenendo una fondamentale componente di quest’ultima. L’industria, anzi meglio, la manifattura 4.0 ha radici tedesche ed è un’espressione utilizzata per definire in estrema sintesi l’interconnessione tra macchine operatrici, aspetto concreto e conosciuto, con quello per molti considerato ancora virtuale, legato all’informatica e alle nuove tecnologie. La lean 4.0 applicata all’Industry 4.0 favorisce, tra il resto, un passaggio concettuale evolutivo dalla produzione di massa a quella personalizzata, sempre più tagliata sulle esigenze del cliente. Quest’ultimo è decisamente cambiato rispetto al passato. Un cambiamento favorito dai grandi player globalizzati e dalla crescente diffusa presenza di un’offerta capace di adeguarsi alle necessità del cliente senza richiedere esborsi particolarmente rilevanti. Con la componente tecnologica, la moderna declinazione 4.0, si deve tenere presente, per un’efficace applicazione del Lean Thinking, che il suo utilizzo è vincente se davvero ogni aspetto dell’attività, intangibile e materiale, viene considerato. In una rara intervista, rilasciata a Jeffrey K. Liker, docente di Industrial and Operations Engineering alla University of Michigan, direttore del Japan Technology Management Program, autore di libri sul tema e del best seller internazionale «The Toyota Way», Taiichi Ohno, alla domanda su cosa fosse unico nello straordinario successo di Toyota, ha risposto: «Il segreto del Toyota Way, ciò che distingue Toyota, non è un elemento singolo. L’importante è l’unione degli elementi in un sistema. E il sistema dev’essere messo in pratica ogni giorno, con continuità, e non a sprazzi». Liker evidenzia come la risoluzione continua dei problemi di fondo stimoli l’apprendimento aziendale. Fondamentale è la standardizzazione delle best practice e il coinvolgimento costante, a prescindere dai ruoli aziendali. •. © RIPRODUZIONE RISERVATA

LO STRUMENTO

Lean manufacturing, sistema in sintonia con l’Industry 4.0

di Adriano Baffelli

Nella manifattura, che dà sempre più spazio al digitale, può favorire l'evoluzione dalla produzione di massa a quella in linea con il cliente

12 aprile 2021

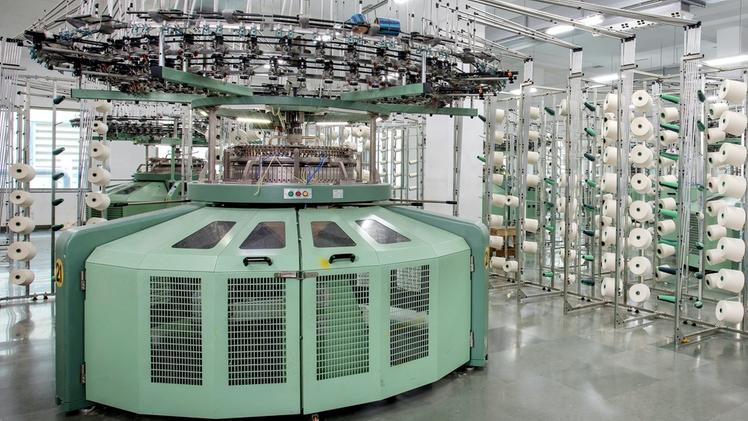

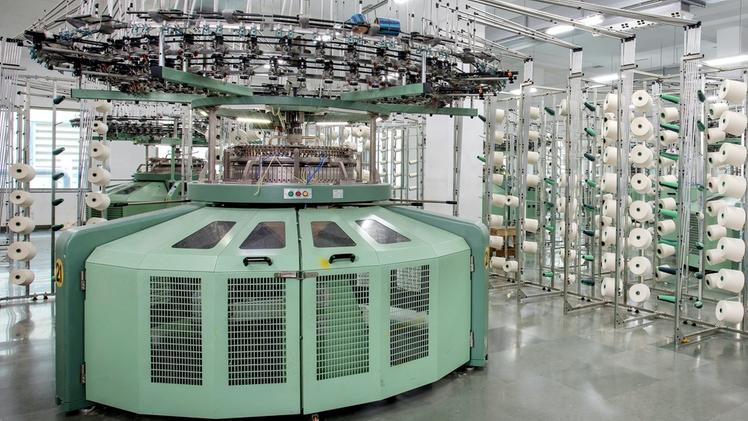

L’organizzazione Lean trova sempre più spazio all’interno delle aziende produttive, ma può offrire valide soluzioni anche nell’ambito delle società di servizi Foto di Lalit Kumar su Unsplash

L’organizzazione Lean trova sempre più spazio all’interno delle aziende produttive, ma può offrire valide soluzioni anche nell’ambito delle società di servizi Foto di Lalit Kumar su Unsplash

© Riproduzione riservata

Bresciaoggi è su Whatsapp. Clicca qui per iscriverti al nostro canale e rimanere aggiornato in tempo reale.